传动滚筒作为带式输送机的动力源泉,其表面包胶材料的摩擦系数、耐磨性以及抗剥离强度直接决定了系统的动力传递效率。面对潮湿、多尘、高负荷或强腐蚀的恶劣工况,如何针对性地选择聚酯、陶瓷或橡胶包胶方案,是确保系统稳定运行的关键。

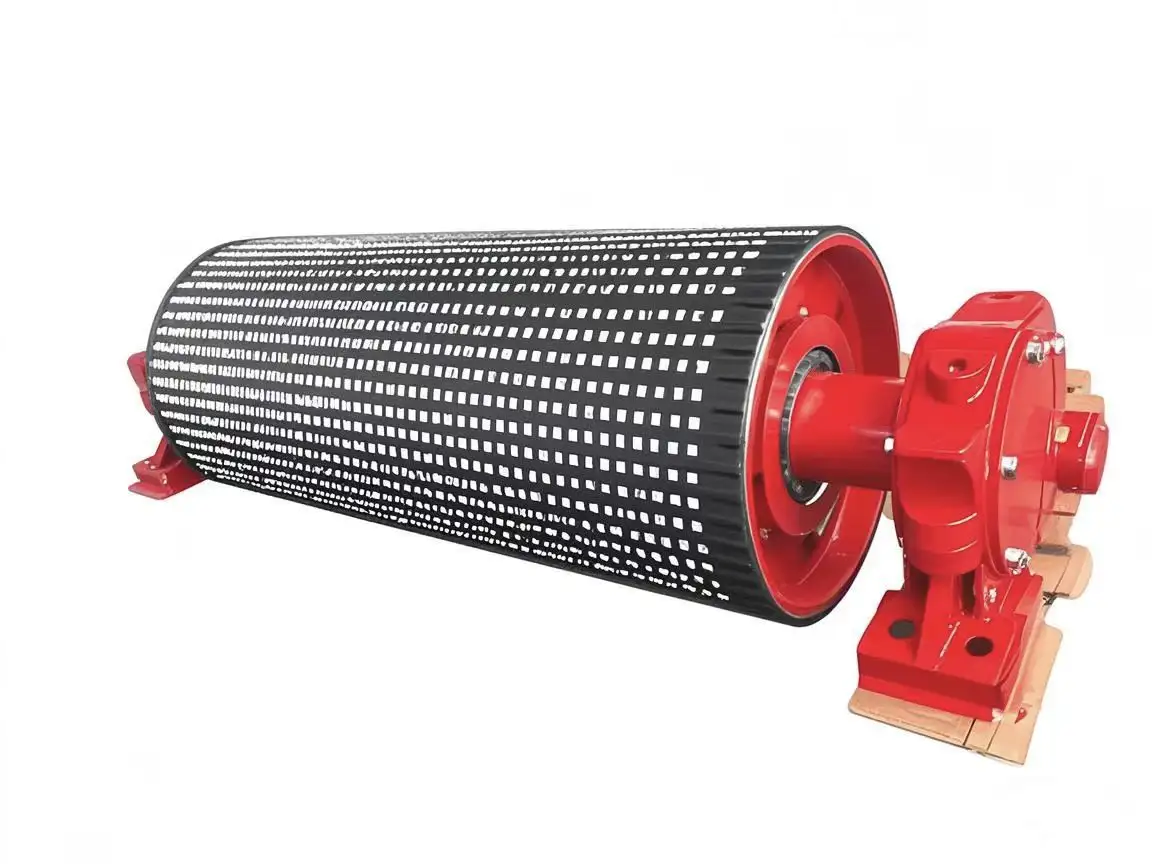

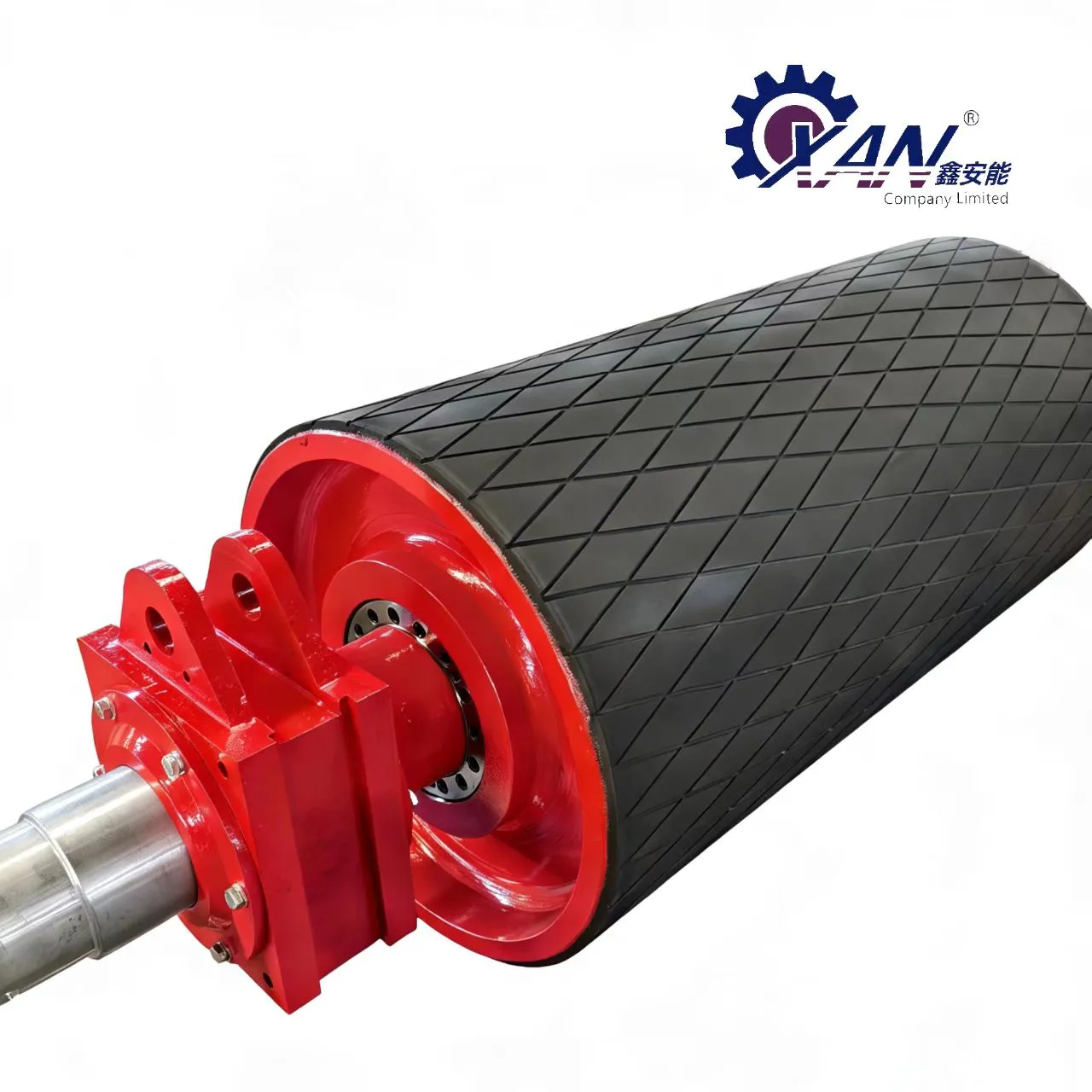

高磨损工况 95 氧化铝陶瓷包胶滚筒

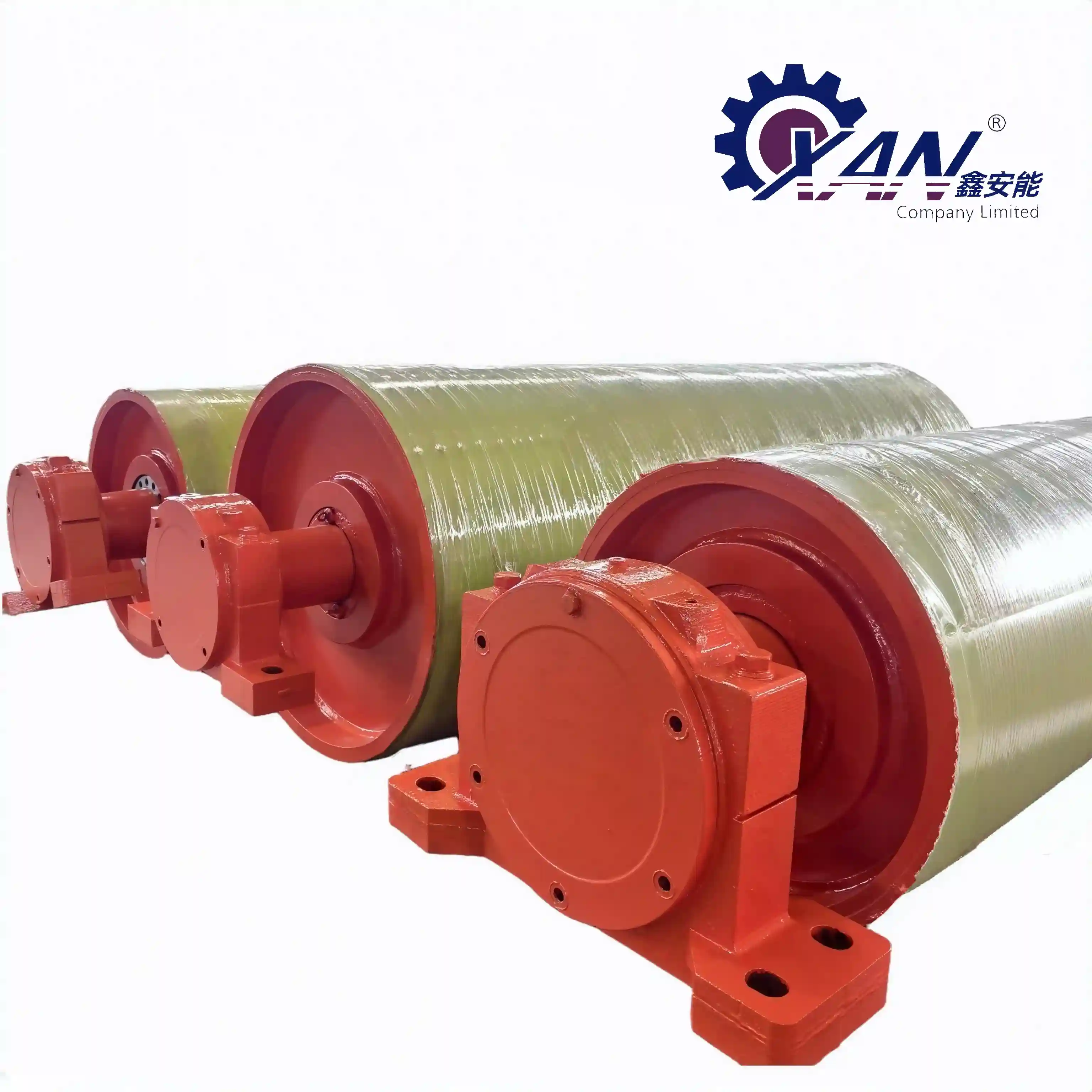

极端防腐环境高性能聚酯滚筒

首先,陶瓷包胶滚筒是解决重载及打滑难题的“终极方案”。鑫安能采用纯度高达 95% 的氧化铝陶瓷块,通过冷硫化工艺嵌入耐磨橡胶基体。陶瓷表面的凸起颗粒能在皮带与滚筒间产生巨大的摩擦力,即使在极端潮湿、多雨或粘性物料堆积的情况下,也能紧紧抓住皮带,彻底杜绝打滑现象。此外,陶瓷极高的硬度使其使用寿命通常达到传统橡胶滚筒的 3-5 倍,显著降低了长期的停机维护成本。

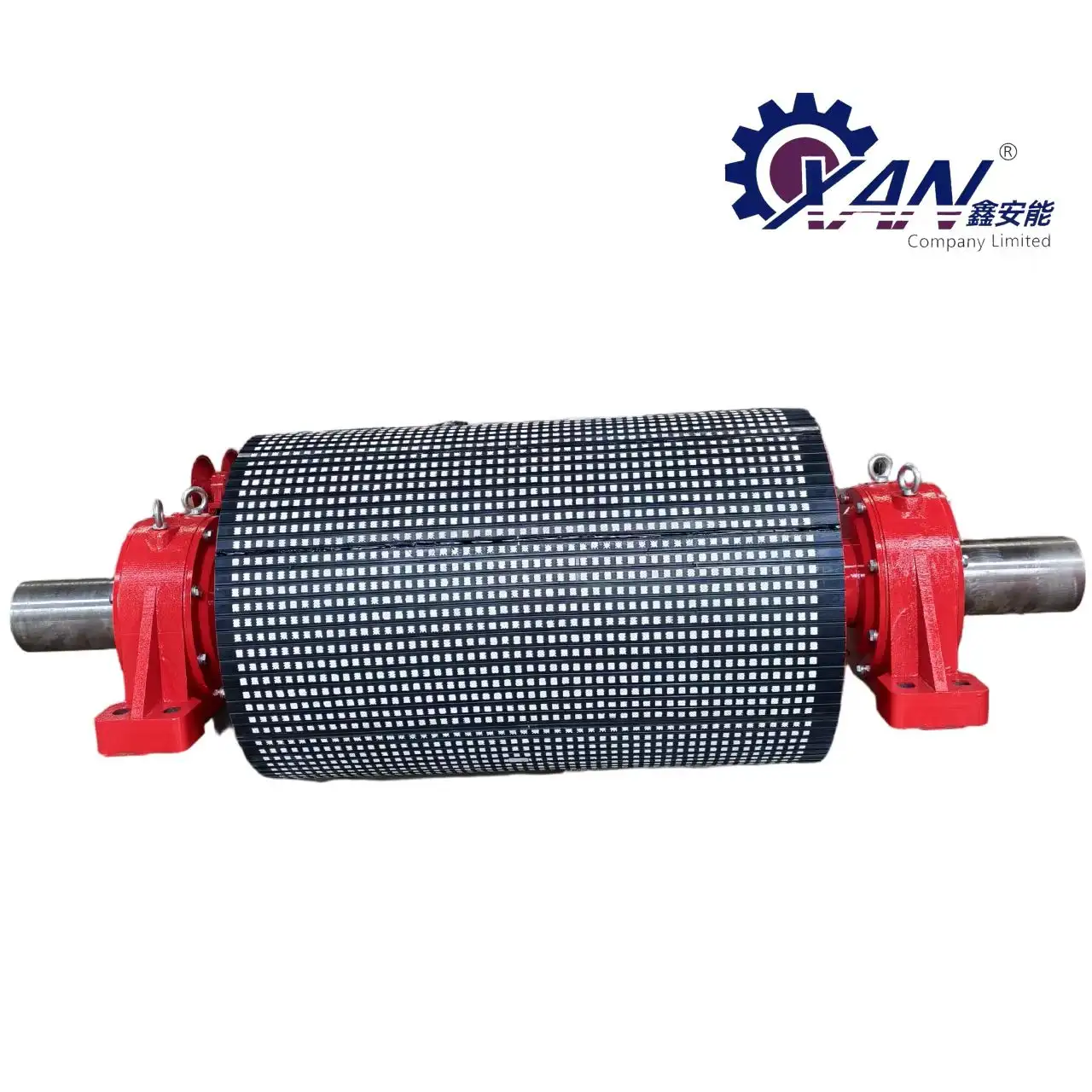

重型传动驱动滚筒结构展示

针对化工、化肥厂或沿海高盐雾环境,高性能聚酯滚筒(Polyester Pulley)展现出了卓越的防御性能。不同于传统金属滚筒易锈蚀、易产生化学反应的问题,聚酯材质具有天然的化学惰性和极强的抗酸碱能力。其表面极其光滑且具有自润滑特性,能有效防止物料在滚筒表面结垢,从而避免了因不均匀磨损导致的皮带跑偏。对于追求极致防腐寿命的特种工况,聚酯滚筒是目前的最佳选择。

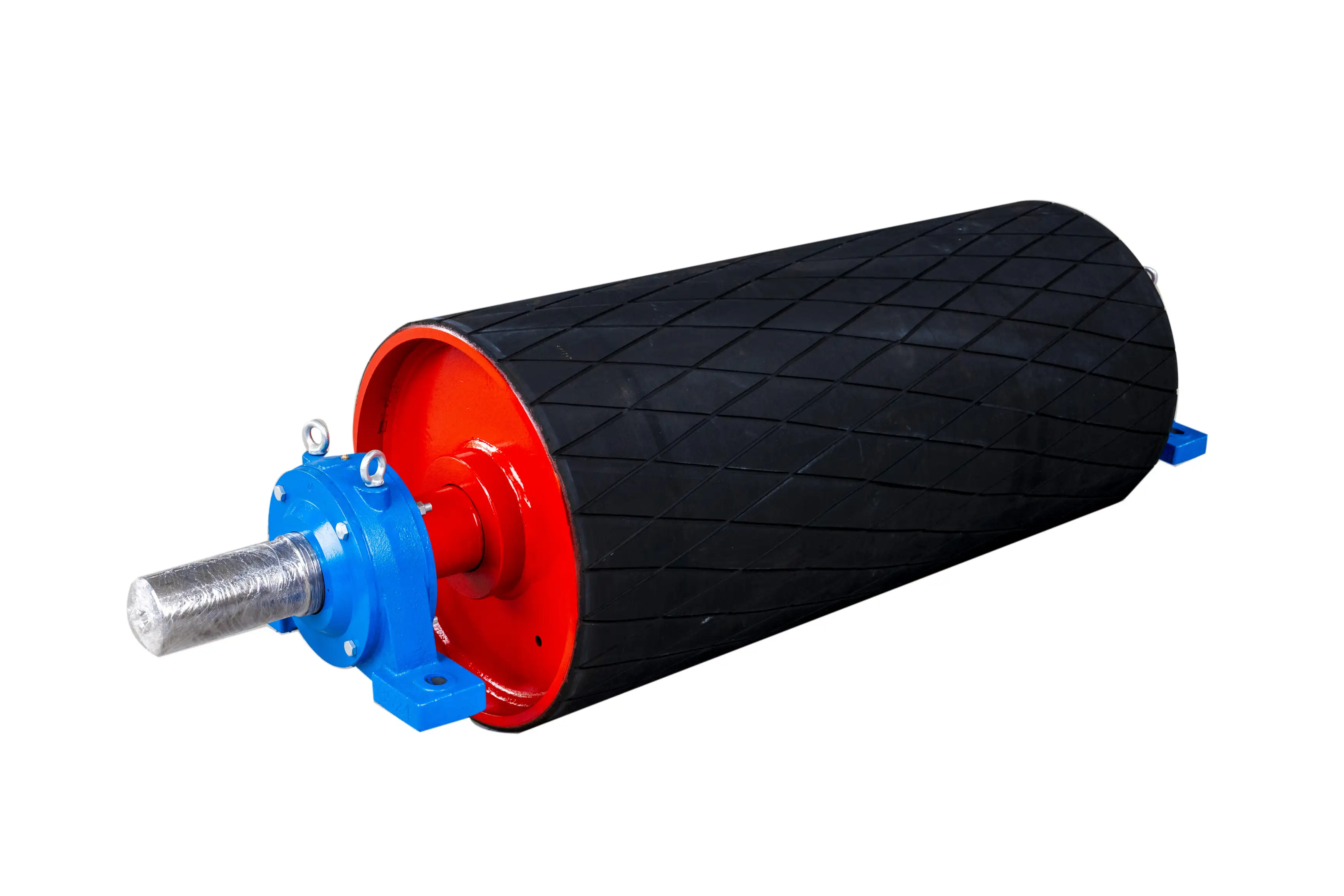

热硫化橡胶包胶工艺细节

而在常规工况及追求高性价比的场景中,热硫化橡胶包胶依然是主流选择。通过在滚筒本体表面覆盖优质天然橡胶或合成橡胶,并经过高温、高压硫化处理,使胶层与筒体形成极强的物理结合。鑫安能提供菱形、人字型等多种沟槽设计,旨在提升滚筒的排水、排泥能力,并增加接触面积的抓地力。这种方案技术成熟、成本适中,能满足大多数矿山和工厂的日常运输需求。

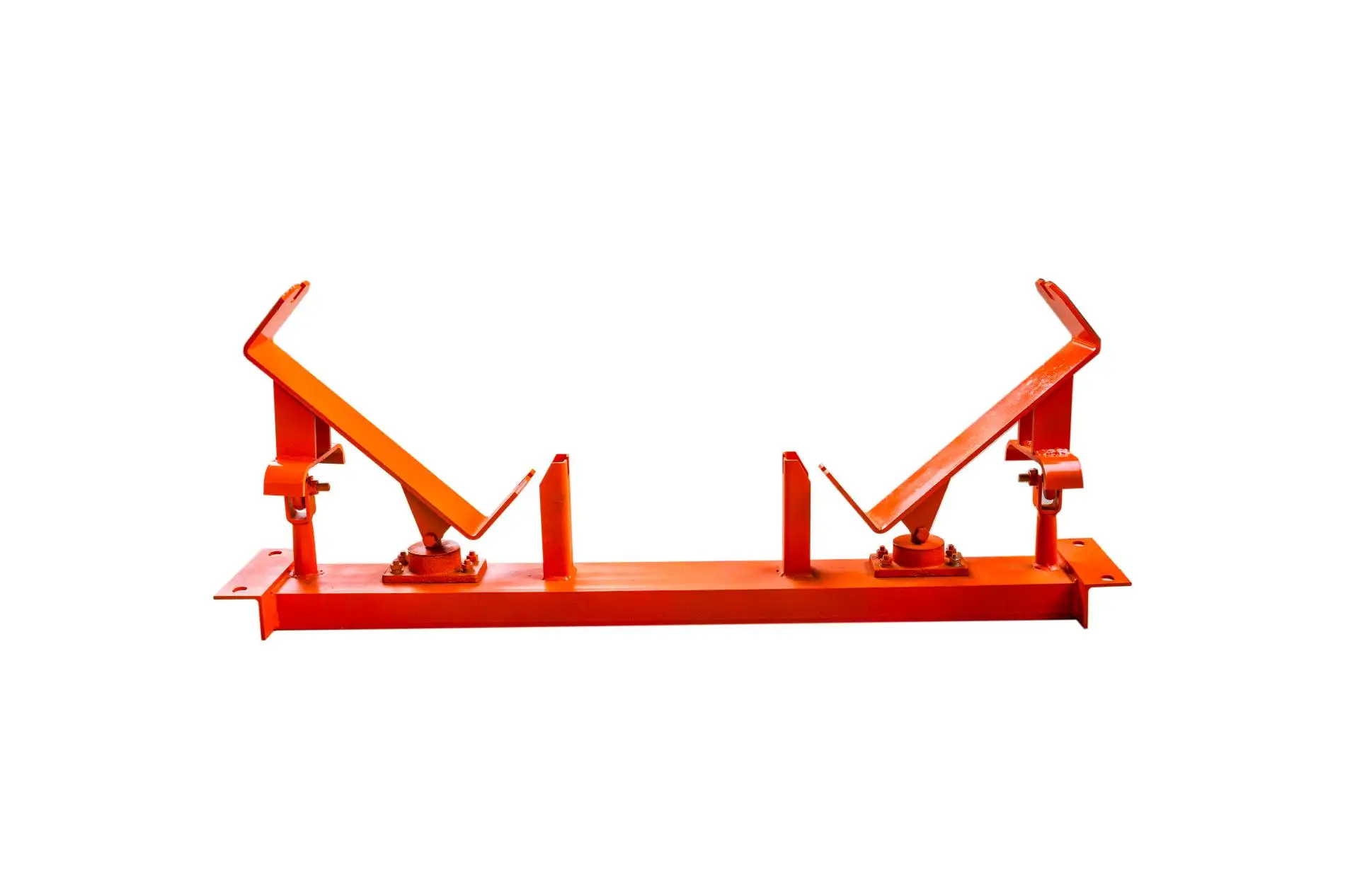

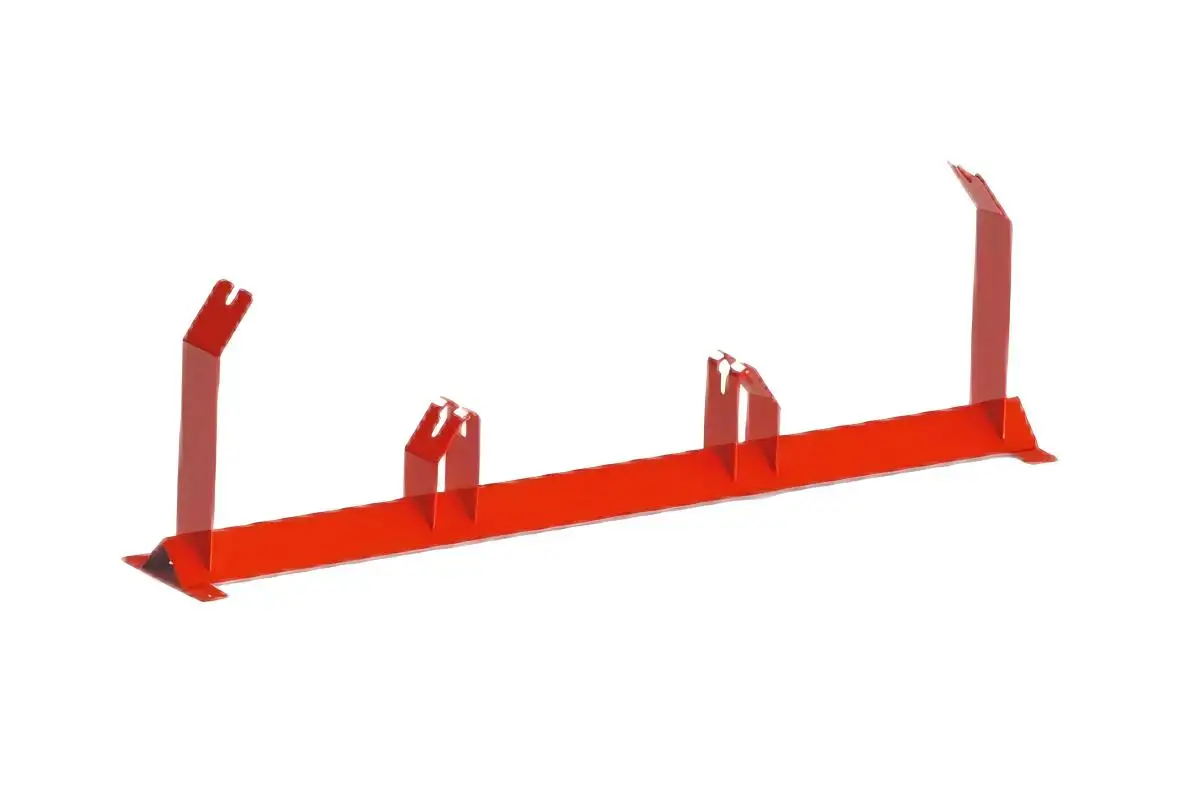

高张力改向滚筒方案

除了包胶材质,滚筒的结构设计同样不容忽视。传动滚筒需承受巨大的扭矩 and 径向压力,因此鑫安能采用了加强型筒体结构与大规格调心滚子轴承。而对于改变皮带走向的改向滚筒,则侧重于轴头的抗疲劳强度与筒体的旋转精度。通过先进的动平衡校准,我们确保滚筒在高速运行下振动微乎其微,从而保护了整机框架的结构安全。

总结而言,陶瓷包胶追求“抓地力与寿命”,聚酯滚筒侧重“极致防腐”,而橡胶包胶则平衡了“性能与成本”。鑫安能拥有全系列的制造能力,能根据您的实际工况(如带速、张力、物料特性及环境温湿度)提供量身定制的滚筒组合方案,助力输送系统高效、长久运行。