伝達ローラーはベルトコンベアの動力源です。表面被覆材の摩擦係数、耐摩耗性、耐剥離性はシステムの動力伝達効率に直接影響します。湿気、粉塵、高負荷、強い腐食などの過酷な作業条件に直面した場合、ポリエステル、セラミック、またはゴムのラギングソリューションを具体的に選択する方法が、システムの安定した動作を確保するための鍵となります。

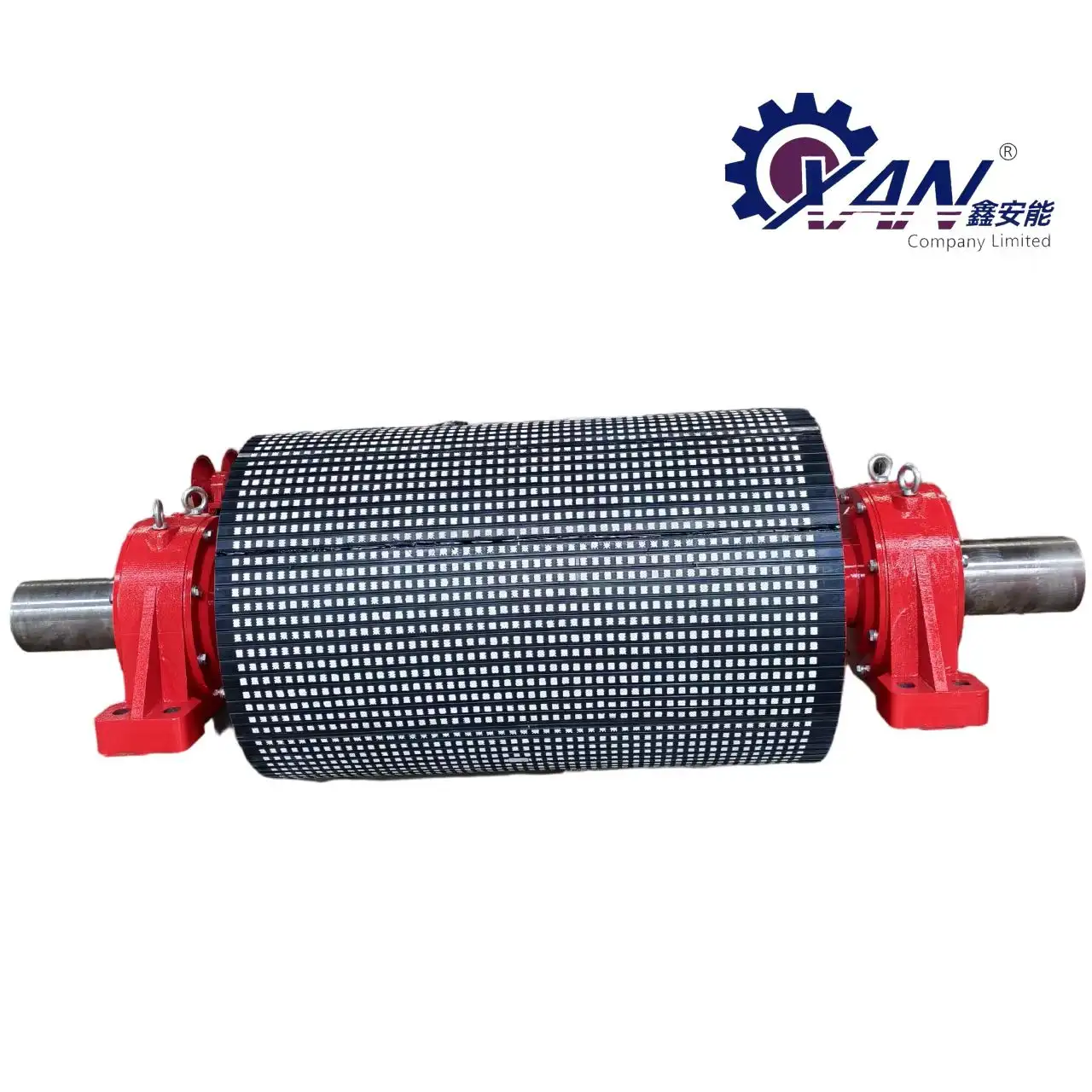

高摩耗条件 95 アルミナセラミックコーティングローラー

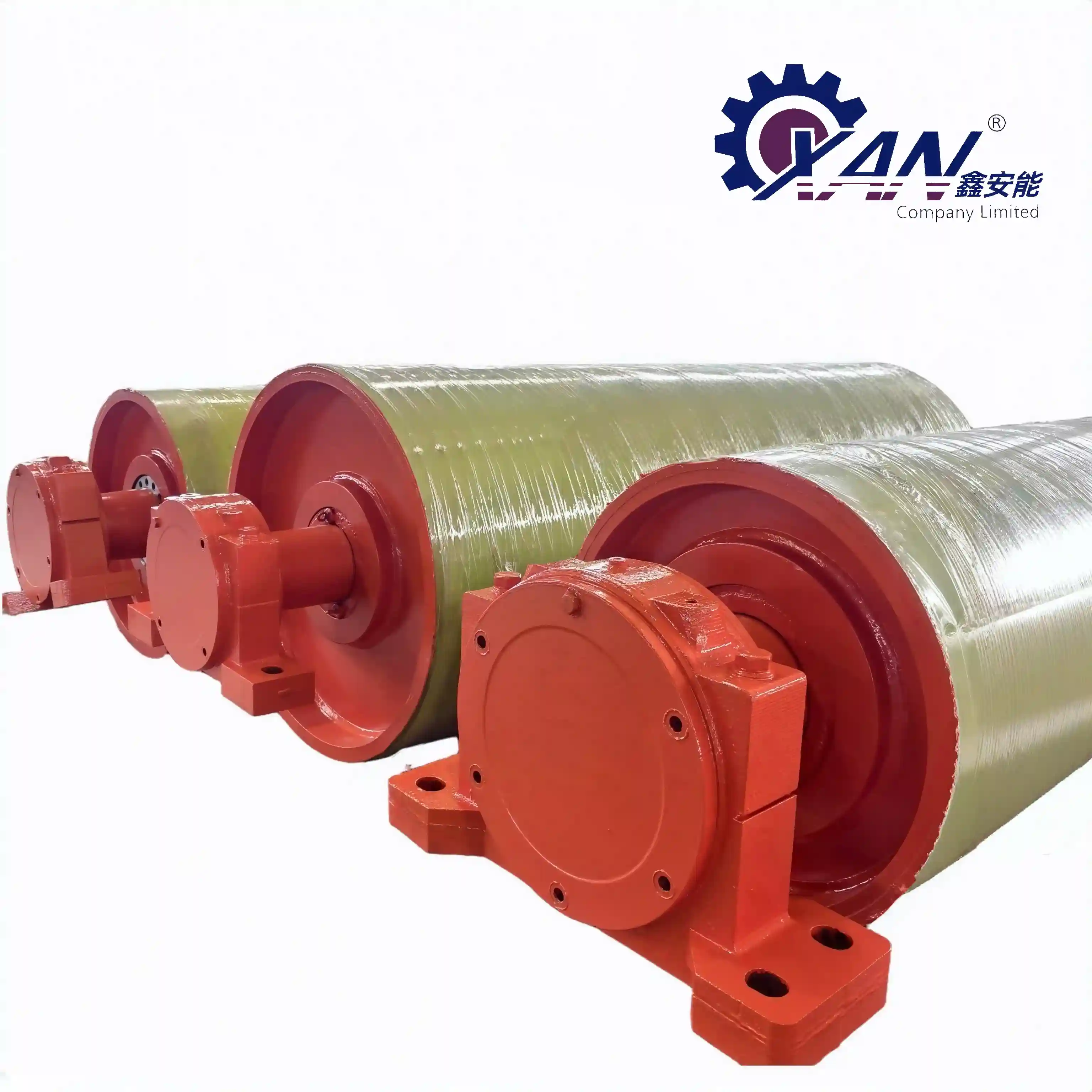

極度の耐腐食環境向けの高性能ポリエステルローラー

まず、セラミックコーティングローラーは、高負荷と滑りの問題を解決する「究極の解決策」です。新安では、最大 95% の純度のアルミナ セラミック ブロックを使用し、冷間加硫プロセスを通じて耐摩耗性ゴム マトリックスに埋め込むことができます。セラミック表面の隆起した粒子により、ベルトとローラーの間に大きな摩擦が発生し、非常に湿気の多い、雨が降ったり、粘着性のある物質が蓄積した状況でも、ベルトをしっかりと掴んで滑りを完全になくすことができます。さらに、セラミックの非常に高い硬度により、その耐用年数は通常、従来のゴムローラーの 3 ~ 5 倍となり、長期的なダウンタイムとメンテナンスコストが大幅に削減されます。

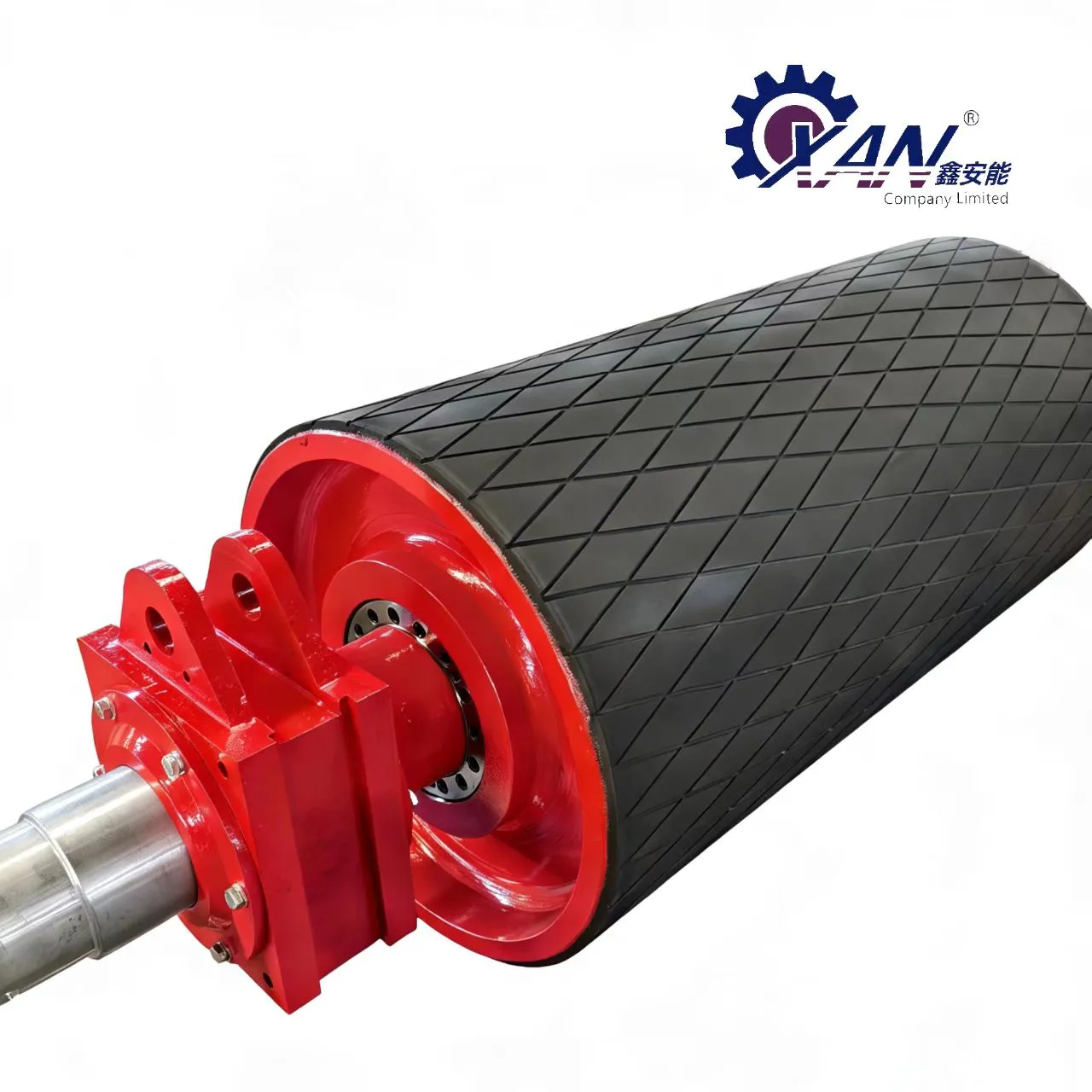

強力伝動駆動ローラー構造表示

化学工業、肥料工場、海岸の高塩水噴霧環境などにおいて、優れた防御性能を発揮する高性能ポリエステルプーリー(ポリエステルプーリー)です。錆びや化学反応を起こしやすい従来の金属ローラーとは異なり、ポリエステル素材は自然な化学的不活性性と強い酸やアルカリに対する耐性を備えています。その表面は非常に滑らかで、自己潤滑性があるため、ドラム表面の材料のスケールを効果的に防止し、不均一な摩耗によるベルトのずれを防ぎます。究極の耐食寿命を追求する特殊な作業条件には、現在、ポリエステル製ローラーが最適な選択肢です。

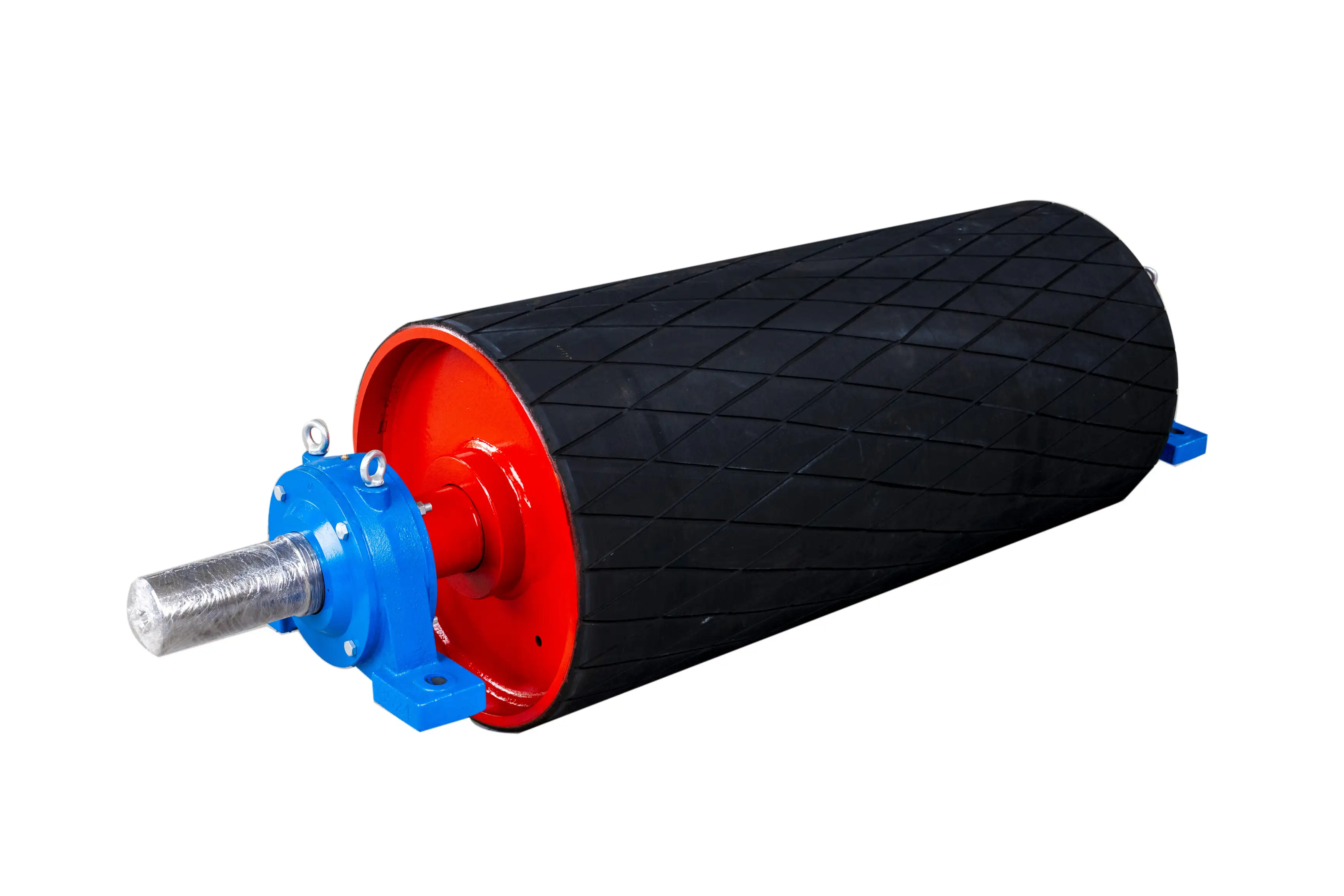

熱間加硫ゴムラギングプロセスの詳細

通常の作業環境や高いコストパフォーマンスを追求するシーンでは、依然として熱加硫ゴムラギングが主流です。ドラム本体の表面を高品質の天然ゴムまたは合成ゴムで覆い、高温高圧で加硫処理することにより、ゴム層とシリンダーが物理的に強固に結合します。新安では、ドラムの排水性と泥排出性を向上させ、接触面のグリップ力を高めることを目的として、ダイヤモンドやヘリンボーンなどのさまざまな溝デザインを提供できます。このソリューションは成熟した技術と適度なコストを備えており、ほとんどの鉱山や工場の日常輸送ニーズを満たすことができます。

高張力リダイレクトローラーソリューション

ゴムコーティング材に加えて、ドラムの構造設計も無視できません。伝動ローラーは大きなトルクとラジアル圧力に耐える必要があるため、新安能では強化シリンダー構造と大型自動調心ころ軸受を採用しています。ベルトの方向を変える反転ドラムは、軸頭部の耐疲労性とシリンダーの回転精度を重視。高度なダイナミックバランス校正により、高速動作時のドラムの振動を最小限に抑え、機械フレーム全体の構造的安全性を保護します。

まとめると、セラミックラギングは「グリップ力と寿命」を追求し、ポリエステルローラーは「極度の耐腐食性」を重視し、ゴムラギングは「性能とコスト」のバランスを追求します。Xin'an Neng は幅広い製造能力を備えており、実際の作業条件 (ベルト速度、張力、材料特性、環境温度と湿度など) に基づいてカスタマイズされたローラーの組み合わせソリューションを提供し、コンベア システムが効率的かつ長期間動作するのを支援します。